Locatie: België en Nederland grens

Sector: Versproducten / Koelopslag

Klant: Fruit Services Collective (FSC)

Oplossing: Op maat gemaakt pushback-stellingsysteem

Belangrijkste voordeel: 550% toename van de opslagcapaciteit

Vlakbij de grens tussen België en Nederland, niet ver van Meer, staat het nagenoeg nieuwe pand van Fruit Services Collective (FSC). Het bedrijf is ontstaan vanuit het ernaast gelegen Special Fruit; een internationaal opererende leverancier van fruit en groenten en vooral supermarktketens, foodservice bedrijven en andere grootverbruikers bediend. FSC levert gerijpt fruit aan Special Fruit, maar dat is inmiddels maar één van de vele klanten.

Men kan FSC gerust een hypermodern, gespecialiseerd bedrijf noemen. In de essentie draait het bij FSC om het rijpen van fruit, thans hoofdzakelijk avocado’s, maar FSC houdt ook graag de regie over het complete traject van aanvoer, opslag, rijpen, verpakken en tenslotte het outbound transport via gespecialiseerde vervoerders..

Een cool proces

Het doel van het bedrijf is om zogenaamd ‘ready-to-eat’ fruit te leveren. In tegenstelling tot conventioneel rijpen, vindt het rijpingsproces in België plaats door gebruik te maken van een speciale technologie: “soft rijpen”. Fruit (in dit geval dus avocado’s) kan worden geoogst in het herkomstland volgens gedefinieerde specificaties met maximale onrijpheid, stabiel worden getransporteerd en tijdelijk worden opgeslagen. Bij FSC wordt het rijpingsproces van het fruit automatisch (sensoren) en met AI-technologie aangestuurd om via de meest ideale biologische rijping vervolgens echt klaar te zijn voor plaatsing in de schappen.

Volgens de leverancier van de technologie kan dit proces zelfs een betere kwaliteit leveren dan vliegende goederen, omdat het fruit onder optimale omstandigheden rijpt met een perfect gecontroleerde atmosfeer en temperatuur tot het einde van het proces. Aan het einde van het proces profiteren de avocado’s ook van een natuurlijk conserveringseffect en een aanzienlijk langere houdbaarheid.

Beginnen met een blanco blad

Zoals vermeld is FSC een relatief nieuwe onderneming. Een bestaand bedrijfsgebouw op het industrieterrein werd begin 2023 betrokken en het was aan het team van Willem-Jan Kwisthout, Head of FSC, om deze lege loods volledig in te richten.

Willem-Jan vertelt: “Het was een grote uitdaging om een compleet nieuw bedrijf op te zetten en de hele inrichting te ontwerpen. De flow tussen de rijpingszone en de koelcellen moest optimaal zijn, terwijl de temperatuur in de verschillende gedeeltes zo constant mogelijk moesten blijven. Ook bij de uiteindelijke keuze van de opslagsystemen waren de energiekosten een factor om mee rekening te houden.”

De opslagcellen voor de avocado’s kunnen vanaf twee kanten benaderd worden door de reachtrucks en dat voorkomt congestie.

De bouw van de verschillende koelcellen, eigenlijk een box-in-box concept, begon in de tweede helft van 2023. De verdere inrichting vond stapsgewijs in 2024 plaats, waarbij het rijpen al in april kon aanvangen. De verpakkingsstraat werd in juni in gebruik genomen. Het gerijpte fruit werd in begin op vloerlocaties in de 6 (?) koelcellen geplaatst met plek voor circa 80 pallets per cel. Dit was een tijdelijke oplossing, want de zoektocht naar het juiste opslagsysteem was inmiddels ook al in volle gang.

Nieuwe opslagsystemen, nieuwe processen

De jarenlange ervaring van Willem-Jan in de fruitsector was niet alleen van groot belang bij het inrichten van de logistieke stromen, maar ook bij het bepalen van de optimale vullingsgraad van de koelcellen.

Willem-Jan vervolgt: ”Met de energiekosten van dit soort ondernemingen gaat het er immers om dat je een zo dicht mogelijke opslag realiseert, terwijl de medewerkers toch relatief eenvoudig en veelvuldig pallets kunnen wegzetten en ophalen. De productiviteit moet immers ook hoog zijn.”

Met dit uitgangspunt in het achterhoofd, bekeek FSC verschillende opslagsystemen in de oriëntatiefase:

- 1 enkeldiepe palletstelling; met mogelijk teveel gangpaden zou dit systeem de opslagcapaciteit niet voldoende verhogen.

- Elektrisch pallet shuttlesysteem; gezien het relatief kleine aantal pallets was de investering mogelijk iets te hoog.

- Inrijstellingen brengen een goede opslagdichtheid, maar het is ook lastiger om pallets er uit te halen. Bovendien moet alle pallets onder elkaar geplaatst worden en dat is niet altijd handig voor FSC.

- Verrijdbare palletstellingen bieden hetzelfde voordeel en zijn uiterst betrouwbaar, maar niet elke pallet is snel bereikbaar.

- Een laatste optie waren pushback of doorrolstellingen, maar gezien de hoogte van de producten op de pallets kon een systeem op een hellend vlak problemen geven.

Bovendien werd het koelsysteem aangepast, waardoor een extra opslagniveau in de hoogte benut moest worden.

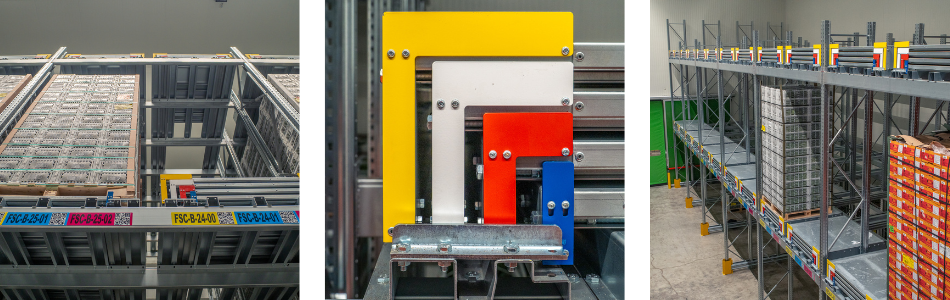

Willem-Jan had eerder ervaring opgedaan met mechanische pushback stellingen. Bij een traditionele pushback stelling staan de pallets op een licht hellend vlak op rollen en dat was gezien de pallethoogte bij FSC te risicovol en dus ongewenst. In de onderzochte variant staan de trolleys 100% vlak in de stelling en zijn ze over elkaar heen geschoven aan de voorzijde. De bovenste trolley wordt als eerste gebruikt en naar achteren geduwd, waarna de volgende gebruikt wordt tot aan de onderste trolley. Elke van de vier trolleys in een gang is een fractie smaller dan de trolley erboven, zodat de oplossing functioneert als een soort in- en uitschuifsysteem. Indien de gang compleet gevuld is, staat de breedste trolley op de achterste van de vier plekken en de smalste vooraan. Vanwege hygiënische eisen zijn de trolleys grotendeels afgedicht ter voorkoming van vallende deeltjes op de pallets eronder.

Na de oriëntatiefase was er dus een voorkeur ontstaan voor dit systeem, maar gesprekken met meerdere leveranciers van magazijninrichting zou de doorslag moeten geven. FSC kende de reputatie van magazijninrichter Dexion en nodigde ook deze specialist uit. Vooral door de open houding en het meedenken over de uitvoering met pushback stellingen werd de opdracht uiteindelijk gegund aan Dexion.

Willem-Jan legt uit: “In samenspraak met Dexion besloten we stapsgewijs de cellen te voorzien van de pushback stellingen om de dagelijkse gang van zaken zo min mogelijk te onderbreken. Wel plaatste Dexion al de palletstops in de vloer van elke cel zodat de cel al voorbereid is als de stellingen worden geplaatst. Dat was een slim en tijdbesparend voorstel.”

De overgang van opslag op vloerlocaties naar pushback stellingen bleek enige gewenning te vergen van de medewerkers, zeker als een pallet op het hoogste niveau met de reachtruck moet worden weggezet. Bovendien moeten batches met een bepaalde mate van rijpheid bij elkaar worden opgeslagen in plaats van lukraak op de vloer. Als de containers met avocado’s aankomen en gelost worden, zal er eerst bepaald moeten worden in welke cel de batches geplaatst moeten worden. De juiste inslag vergt dus enige voorbereiding. Verder werkt FSC met 3 verschillende soorten pallets en dat vereist ook enige aandacht bij het hanteren.

Ondanks deze aanpassingstijd wegen de voordelen uiteraard veel zwaarder dan dit tijdelijke ongemak. Willem-Jan maakt de rekensom: “Aangezien we de hoogte van de koelcellen niet gebruikten, konden we niet meer dan ca. 80 pallets in een koelcel kwijt. Nu omvat 1 cel aan weerszijden een palletstelling met vier locaties (en dus shuttles) diep. Door de compacte oplossing en de betere benutting van de hoogte kunnen er nu in één cel ca. 440 pallets een plekje krijgen en dat is een toename van maar liefst 550%! Met deze oplossing kunnen we met hetzelfde aantal medewerkers veel grotere voorraden hanteren en uitleveren.”

Speciale oplossingen en aandacht voor de klant

Speciale oplossingen en aandacht voor de klant

Willem-Jan besluit: “Een sterk staaltje van meedenken met de klant en oplossend vermogen liet Dexion blijken toen we moesten nadenken over de hoogtebenutting in cellen. Immers, de luchtkoelers zijn aan de zijwanden bevestigd op circa 7 meter hoogte. De celhoogte is bijna 10 meter. De vraag was: hoe benutten we de complete hoogte voor opslag en kunnen we toch bij de koelers komen voor het noodzakelijke onderhoud? In overleg met de installateur, mijn team en Dirk Geets, adviseur bij Dexion, kwamen we tot een scharnierende constructie in de stellingen, dat we kunnen wegklappen. Het enige wat dient te gebeuren bij onderhoud is de pallets eronder tijdelijk uit te nemen, de hoogwerker in de gang te rijden en de klus kan geklaard worden. Deze oplossing is maar een greep uit de vele voorbeelden van de prettige samenwerking met Dexion. Uiteindelijk zullen we in alle 6 (?) koelcellen werken met deze speciale pushback stelling.”

Dirk Geets van Dexion voegt toe: “Als je met de klant mee mag denken over een compleet lege loods, dan blijken dit vaak de meest uitdagende projecten. Ik keek altijd erg uit naar de vergaderingen met Willem-Jan en zijn team. Ze wisten goed waar zij naar toe wilden, maar stonden ook volledig open voor nieuwe ideeën en voorstellen.”